Définition :

Utilisée pour la fabrication des verres progressifs ou asphériques minéraux, le principe consiste à déformer le verre sur un moule en céramique en le chauffant jusqu’à son point de ramollissement.

Sur du verre minéral, on ne sait usiner facilement que des surfaces sphériques ou toriques. L’usinage de surfaces plus complexes pose des difficultés principalement au niveau du polissage.

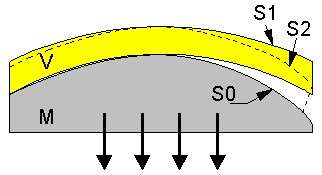

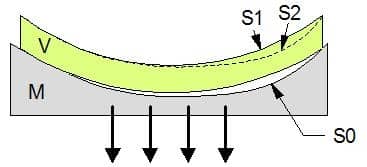

En minéral, les Semi-finis asphériques ou progressifs, sont généralement réalisés par moulage. La technique consiste à réaliser un palet minéral (V) dont la surface (S1) est sphérique et parfaitement polie. Ce palet est posé sur un moule (M) taillé dans un bloc de céramique poreuse et sa surface (S0) du moule correspond à la surface à obtenir sur le verre.

On chauffe l’ensemble dans un four pour amener le palet au point de ramollissement (entre 800 et 1000°C). Le verre tombe sur le moule (d’où le terme Slumping qui veut dire Affaissement en anglais) et la surface du palet (S2) prends la forme du moule. Un système d’aspiration à travers le moule poreux, permet de bien plaquer la face concave du palet sur le moule pendant la cuisson. Une fois refroidi, on obtient un semi-fini progressif (ou asphérique). Le principe semble simple mais la réalisation est plus pointue. La montée et la descente en température doivent être contrôlés avec précision pour obtenir une bonne répétabilité sur la géométrie de la surface, éviter des phénomènes de cristallisation du verre ou de trempe thermique pouvant créer des tensions lors du refroidissement. Les moules en céramique sont usinés point par point sur une machine de très haute précision, souvent avec une petite meule diamantée sphérique.

Noter que la surface S0 du moule n’est pas totalement identique à la surface S2 recherchée car la surface S2 est obtenue par déformation à travers l’épaisseur du palet et il faut tenir compte des phénomènes de glissement de la matière, lors du ramollissement du verre. Le calcul de la surface S0 du moule est donc très complexe et on obtient la surface finale après plusieurs itérations. On réalise un premier moulage, on mesure la surface S2 obtenue et on corrige la surface S0 du moule céramique avec l’erreur mesurée sur S2. Il faut entre 3 et 5 itérations pour obtenir la surface S2 désirée.

Cette technique est aussi utilisée pour la fabrication des moules en verre servant au moulage des verres organiques (ou semi-finis organiques) mais dans ce cas on cherche à réaliser une surface progressive concave et le moule en céramique est donc concave aussi.

0 commentaires