Définition :

Utilisé depuis des décennies dans de nombreux laboratoires de surfaçage dans le monde, ce process d’usinage permet de réaliser tous les types de verres (unifocaux, multifocaux ou progressifs) à l’exception des verres progressifs face concave (BSP = Back Surface Progressive). Il ne permet donc pas de personnaliser le « design » du verre.

Ce process d’usinage est utilisé depuis des décennies dans de nombreux laboratoires de surfaçage dans le monde. Il permet de réaliser tous les types de verres (unifocaux, multifocaux ou progressifs) à l’exception des verres progressifs face concave (BSP = Back Surface Progressive). Il ne permet donc pas de personnaliser le « design » du verre.

Si cette technologie permet d’usiner les différentes matières organiques, minérales et polycarbonates, les outils et paramètres d’usinages doivent être adaptés.

Le but n’est pas ici de décrire le procédé en détail mais d’indiquer les différentes opérations permettant de produire les verres de prescription avec la technologie standard. Chaque laboratoire adapte les process en fonction des machines qu’il possède, des consommables qu’il utilise et de ses habitudes de production. Il existe donc de nombreuses variantes.

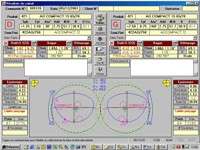

Calcul (Calculation)

Selon la technologie utilisée, le système de calcul doit déterminer des paramètres d’usinage différents. Pour la technologie standard, la surface concave du verre est torique et le calcul doit déterminer les deux courbures du tore à usiner, la cote d’ébauche permettant d’obtenir l’épaisseur au centre du verre, les paramètres d’orientation et d’inclinaison à générer au glantage ou à l’ébauchage et les cotes de détourage.

Matière première (The row material)

Dans ce process, on part d’un Semi-fini qui peut être Unifocal, Multifocal ou Progressif selon le type de verre à réaliser. Un semi-fini est un palet en verre ou en matière organique dont la face frontale est déjà terminée et optiquement polie. Cette face frontale peut être Sphérique, Asphérique ou progressifs selon le besoin. Les Semi-finis sont relativement épais pour permettre de réaliser une gamme de puissance la plus large possible.

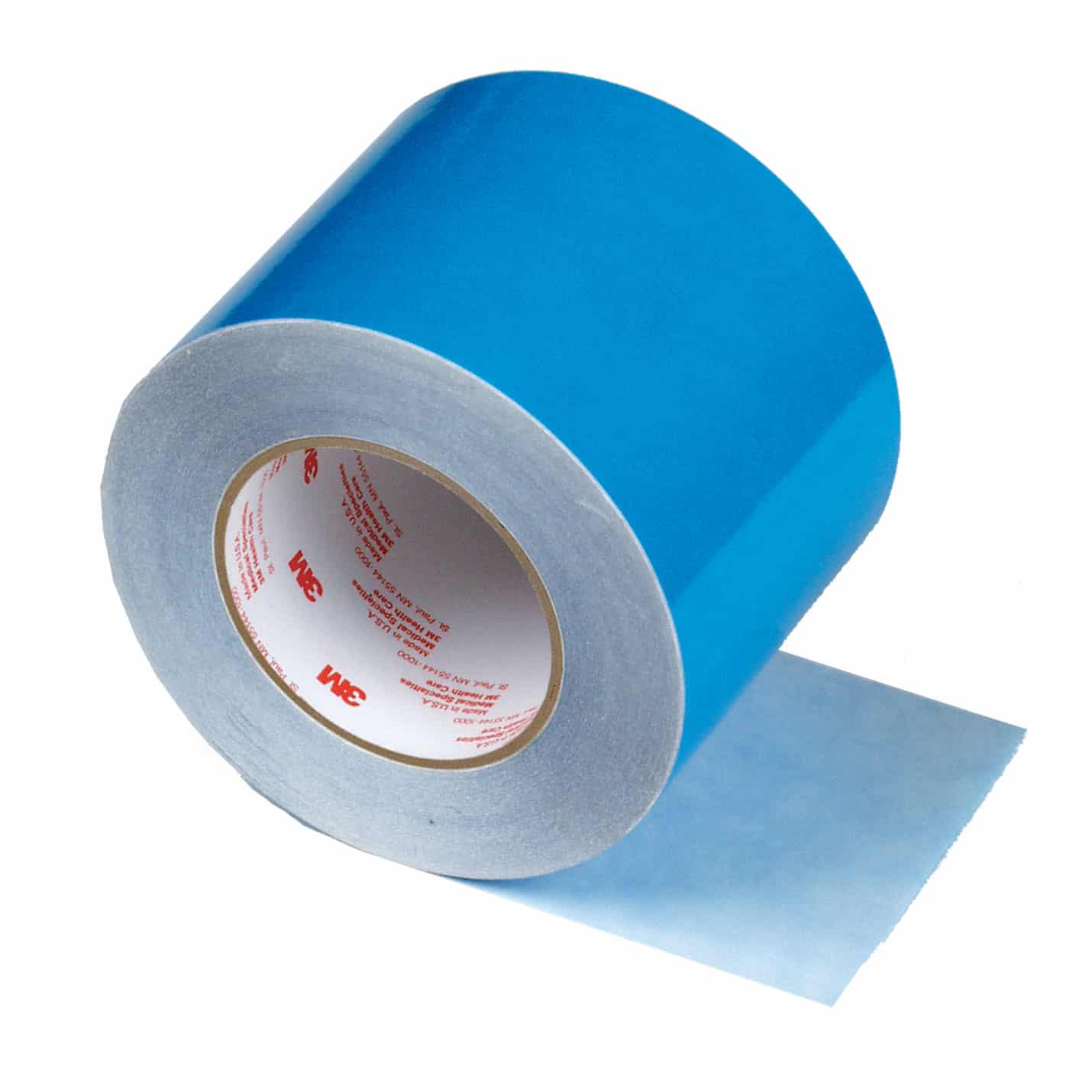

Plastification (Taping)

Cette opération a pour but de protéger la face frontale du verre qui est déjà terminée. Elle consiste à coller sur la surface du verre un film plastique de protection (souvent de couleur bleue ou verte). On peut utiliser un film de protection soluble, ce qui permet d’automatiser son enlèvement. Il existe d’autres techniques permettant d’obtenir le même résultat, comme le vernissage dont le principe est de pulvériser sur la surface à protéger une résine soluble, que l’on durci par séchage.

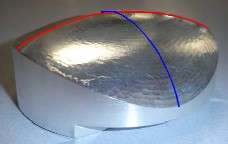

Glantage (Blocking)

Le glantage a pour but de réaliser un support mécanique pour maintenir le verre sur les différentes machines d’usinage. Cette opération doit aussi positionner correctement le verre (en centrage, orientation, inclinaison). Le principe consiste à couler entre la molette et le verre un alliage métallique qui fond à 50°C.

Après glantage, il faut laisser le verre refroidir entre 30 mn et 1 heure pour relâcher les tensions dans le verre et éviter les déformations.

Ebauchage (Generating)

L’ébauchage a pour but de générer les courbures de la face arrière du verre. Cet usinage dure entre 15s et 50s selon les performances de la machine. Une fois ébauché le verre a les bonnes courbures mais la surface est trop rugueuse pour être polie directement.

Cet usinage est réalisé à l’aide d’une meule à couteaux pour les verres organiques et polycarbonates, ou une meule diamantée pour les verres minéraux.

Outillage (Tooling)

Il ne s’agit pas à proprement parler d’une opération mais pour les opérations de surfaçage suivantes il est nécessaire de sélectionner et préparer l’outil de surfaçage. Pour des d’organisation ou de gestion des flux, cette opération est parfois réalisée avant l’ébauchage.

Dans la technologie standard, on utilise un outil en aluminium ou en matière plastique dure. Les outils ont une surface torique (surface possédant deux rayons de courbures). Pour surfacer toutes les courbures possibles (en fonction des prescriptions à réaliser), il faut disposer d’une grande quantité d’outils (un laboratoire en possède généralement entre 10 000 et 20 000 voir plus).

Doucissage (Smoothing ou Fining)

Le doucissage permet d’affiner suffisamment le grain de la surface ébauchée avant le polissage. L’opération est basée sur un principe de rodage mécanique et consiste à frotter la face concave du verre sur une contre-forme (appelée outil) dont les courbures sont identiques à celles de l’ébauche. Entre l’outil et le verre on interpose un abrasif sous la forme d’un papier abrasif (pad à doucir). Comme la surface à usiner est torique, le frottement du verre sur l’outil est obtenue par deux translations suivant chacun des méridiens de l’outil (et non pas une rotation). Après doucissage, la surface du verre bien lisse mais encore dépolie. Le doucissage doit enlever autour de 0.3 mm d’épaisseur pour supprimer toute les stries de l’ébauchage. La cote d’ébauchage est donc augmentée de 0.3 mm pour en tenir compte.

De par son principe, le doucissage n’est pas toujours simple à maîtriser, selon les dimensions du verre, ses courbures, le mouvement et la pression sur l’outil, on peut obtenir des résultats différents en épaisseur au centre ou déformer les courbes du verre.

Cette opération est assez difficilement automatisable à cause du principe des machines utilisées et du nombre important des outils.

Polissage (Polishing)

Le polissage permet de rendre la surface transparente. Pour cela on utilise le même type de machine et le même outil que pour le doucissage mais on pose sur l’outil un feutre à polir et on arrose l’outil et le verre avec un produit de polissage, de l’oxyde de cérium pour le verre minéral et un produit à base d’oxyde d’aluminium pour les verres organiques.

Déglantage et Nettoyage (Deblocking and Washing)

Il s’agit de séparer le verre de son support d’usinage (molette + métal fusible).

La technique la plus rapide consiste à faire un choc mécanique entre le verre et son « glant », divers mécanismes très simples permettent de le faire. Cette technique n’est toutefois pas conseillée pour les verres fragiles (verres minéraux ou verres organiques à bord très minces).

On peut aussi simplement plonger le verre glanté dans de l’eau chaude pour faire fondre le métal fusible.

Il faut ensuite enlever le film plastique, cette opération est faite manuellement sauf dans le cas de film soluble ou de vernis.

Une fois le surfaçage terminé il faut nettoyer le verre. Selon la taille du laboratoire de surfaçage, le nettoyage est réalisé soit manuellement (alcool, acétone, eau + détergent selon matière du verre) soit à l’aide de grandes machines robotisées.

Contrôle (Control)

Le contrôle doit permettre de vérifier l’ensembles des paramètres esthétiques, géométriques et optiques du verre :

– Etat de surface et matière (absence de rayures, piqures, éclats au bord, bulles,…)

– Epaisseurs au centre et eu bord le plus mince

– Diamètre ou vérification du contour dans le cas des verres optimisés à la forme de la

monture (verre précalibré)

– Décentrement

– Puissances (Sphère, cylindre, axe du cylindre, addition)

– Effets prismatiques (prisme prescrit, prisme d’allègement)

Ces contrôles sont souvent réalisés manuellement avec les appareils de mesure traditionnels (compas d’épaisseur, frontofocomètre, réglet,…) mais les grands laboratoires utilisent des machines de contrôle entièrement robotisées.

Traitements de surface (Coatings)

Selon les besoins du client, les verres reçoivent différents traitements de surface (traitement anti-uv, coloration, durci et antireflets). Tous ces traitements sont des procédés complexes qu’il serait trop long de les détailler ici.

Marquage ou tamponnage (Ink marking, pad printing)

Le but est de réaliser un tracé, imprimé à l’encre sur les verres progressifs permettant d’identifier le produit et d’indiquer la position des principaux éléments de la géométrie. Ce tracé sert à l’opticien pour positionner le verre dans la monture. Il est ensuite effacé avec de l’alcool ou de l’acétone avant de livrer les lunettes au porteur.

L’encre doit pouvoir rester sur le verre (ce qui devient difficile avec les nouveaux traitements super-hydrophobes) mais s’effacer assez facilement sans laisser de trace ni altérer les différents traitements de surface.

Le principe souvent utilisé est celui du tampon encreur. On étale l’encre sur une plaque comportant le dessin du tracé en gravure (Cliché plate en Anglais). Un tampon vient prendre l’encre qui reste dans le sillon de la plaque gravée et la dépose sur la surface frontale du verre. Ce procédé nécessite généralement d’avoir une plaque différente pour chaque dessin de marquage.

0 commentaires