Définition :

– Vérifier sa faisabilité (toutes les prescriptions ne sont pas réalisables)

– Connaître ses dimensions et son poids (pour une question d’esthétique et de confort)

– Déterminer les données usinage (courbures à usiner, épaisseurs,…)

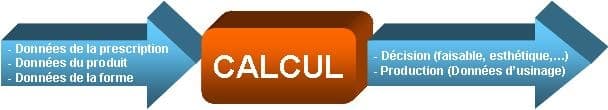

A partir des données de la prescription, le calcul modélise le verre dans l’espace et détermine tous les paramètres nécessaires à son usinage. Pour des raisons d’appairage, les deux verres de la paire sont calculés en parallèle.

Données d’entrée nécessaires au calcul :

- données de la prescription (Sphère, Cylindre, Axe, Addition, Prisme). Elles proviennent de l’ophtalmologiste ou

de l’optométriste. - données de la géométrie (produit, matière). Bien que ce choix soit supposé revenir au porteur, c’est souvent l’opticien

qui détermine le produit le mieux approprié. - données de forme et de montage (diamètre, décentrement, forme et dimensions du calibre, position de la pupille).

Elles sont transmises par l’opticien. - options de surfaçage (épaisseur mini, précalibration, suppression ou optimisation du prisme d’allègement).

Transmises aussi par l’opticien.

Données obtenues par le calcul :

- Choix des semi-finis et appairage des bases.

- Calcul des courbures à usiner en face arrière et choix de l’outil.

- Calcul de la valeur prismatique et de la bague de glantage.

- Calcul des épaisseurs (centre, bord mince, bord épais).

- Calcul des cotes d’usinage (cote de départ ébauche, cote RXT).

- L’affichage du dessin pour aider la prise de décision.

Dans le cas de verres de technologie Freeform, le calcul doit aussi calculer :

- la géométrie de la surface arrière.

- les puissances compensées.

- les données de gravage laser.

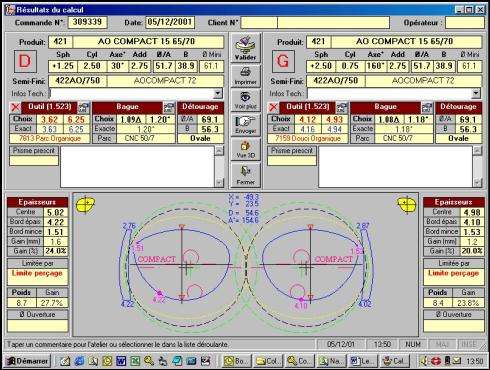

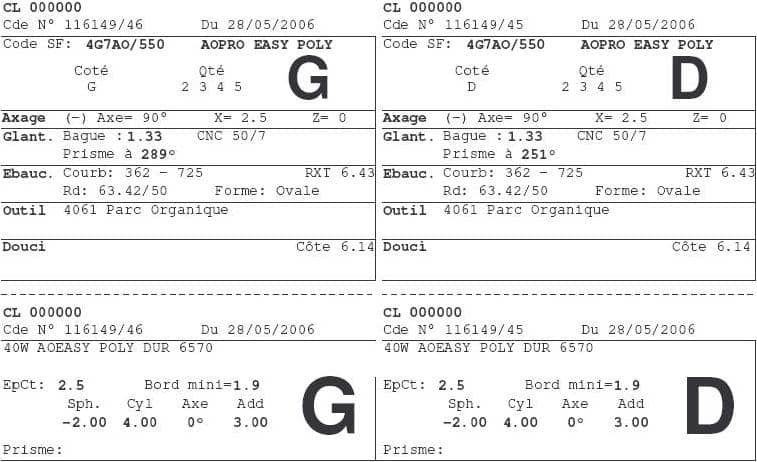

Une fois le calcul réalisé, le programme imprime une fiche de fabrication (job ticket) qui suivra les verres durant tout le processus d’usinage et de traitement.

Exemple de fiche de fabrication

Process de calcul des verres conventionnels :

Habituellement, chaque laboratoire de surfaçage développe son propre programme de calcul, qu’il adapte à ses produits et dans lequel il met toute son expertise. Il existe de nombreuses techniques de calcul et on peut trouver diverses formules différentes pour résoudre les mêmes problèmes. La description du calcul ci-dessous ne représente qu’une technique parmi tant d’autres.

Mis à part un grand nombre de formules mathématiques, le calcul s’appuie sur une importante base de données dans laquelle on va trouver :

- les données techniques des produits (matière, diamètre, décentrement,…),

- les règles de sélection et d’appairage des bases,

- les contraintes d’épaisseur.

- les données techniques des semi-finis (diamètre, géométrie de la face frontale, épaisseurs centre et bord, …).

- La liste et les règles de sélection des bagues de glantage et des outils de surfaçage.

Nous voyons que le calcul n’est pas uniquement un module mathématique mais il gère aussi une partie du process d’usinage. C’est en quelque sorte l’élément principal de la GPAO d’un laboratoire de surfaçage. Il est normal qu’il en soit ainsi car le calcul doit alerter le technicien si aucun outil n’est disponible pour réaliser le verre par exemple (un calcul mathématique pur n’est donc pas suffisent). La mise à jour de cette base de données est un travail lourd et important, la moindre donnée erronée et toute une série de verres peuvent être rejetés au contrôle final.

Tout bon programme de calcul de verres doit comporter de nombreux paramétrages :

- Gestion des droits : Les utilisateurs ayant accès aux fonctionnalités en fonction de leurs compétences.

- Gestion des anomalies : pour paramétrer les actions à faire suivant les alertes (en fonction du technicien).

- Paramétrages des machines et processus d’usinage : Glantage ou ébauchage prismatique, type et modèle de machines d’usinage,…

Le principe général du processus de calcul est le suivant :

1.Vérification des données :

Le programme doit vérifier la cohérence des données d’entrée. La difficulté est de déterminer à partir de quelles valeurs une donnée est hors limites ou incohérente car il existe des cas extrêmes qui ne sont pas des anomalies. En voici quelques exemples :

- Sur certaines montures les deux verres se touchent au niveau du nez. Un nez de 0 mm n’est donc pas impossible.

- Dans le cas de prescriptions prismatiques, les deux prismes des verres droits et gauches doivent normalement êtres opposés sauf dans le cas très rare du nystagmus où certains optométristes prescrivent des prismes du même coté.

- Les pupilles sont toujours coté nasal par rapport au centre boxing du calibre. Pourtant, des porteurs ayant un fort écart pupillaire peuvent avoir les pupilles légèrement coté temporal sur certaines montures.

Le programme de calcul peut générer une ou plusieurs alertes à l’attention d’un technicien dont le travail est de déterminer s’il s’agit réellement d’une anomalie ou d’un cas particulier. Ce technicien peut être amené à rappeler l’opticien pour se faire confirmer (ou corriger) la donnée qui a généré l’alerte. Pour aider le technicien à analyser l’anomalie le programme doit tout de même réaliser le calcul et proposer une solution.

2.Récupération des données :

Récupération dans la base de données de calcul des données du produit (diamètre, décentrement, contraintes d’épaisseur minimales).

3.Choix et appairage des semi-finis :

Le choix des semi-finis doit répondre à plusieurs critères (voir base du verre).

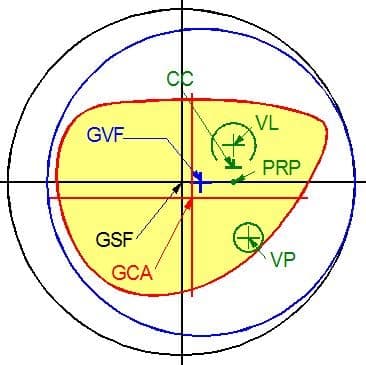

A partir des cotes de la monture, des écarts pupillaires et des paramètres du produit, on détermine la position des points de référence. L’exemple ci-dessous montre le cas d’un progressif mais on a des éléments similaires pour les unifocaux, les multifocaux ou les dégressifs :

GSF : Centre géométrique du semi-fini

GVF : Centre géométrique du verre fini, qui peut être

différent de celui du semi-fini.

GCA : Centre géométrique de calibre de la monture

(Uniquement dans le cas de verre précalibré).

PRP : Point de référence du prisme.

CC : Croix de centrage. Sa position est déterminée par

la géométrie du produit (par rapport au PRP).

VL : Centre de contrôle de la puissance vision de loin.

Sa position est déterminée par la géométrie du

produit (par rapport au PRP). C’est à ce point

qu’il faut calculer les courbures arrières pour

obtenir la puissance prescrite.

VP : Centre de contrôle de la puissance vision de près.

Sa position est déterminée par la géométrie du

produit (par rapport au PRP). Ce point doit être

situé dans le calibre (sinon le porteur n’aura pas

de VP).

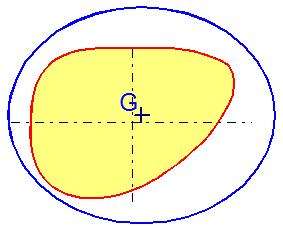

Parmi tous ces points de références, il faut choisir le point de glantage. En règle générale, on glante au centre géométrique du calibre (GCA) ou du verre fini (GVF) pour que le verre soit bien centré l’usinage (doucissage et polissage). Quelques anciens laboratoires utilisent encore le glantage optique (au PRP) mais c’est plus rare à ma connaissance.

Il faut aussi choisir un point de référence global ; n’importe quel point peut faire l’affaire car il est assez simple de faire un changement de repère si nécessaire.

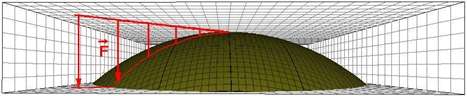

5.Modélisation du verre en 3D :

C’est bien entendu la partie principale du calcul. Étonnamment, la partie de calcul optique pure est assez réduite en comparaison de la partie de calcul géométrique. Le calcul optique a pour but de déterminer les courbures de la surface arrière permettant d’obtenir les puissances prescrites. Il s’agit d’une formule assez simple. Le calcul géométrique consiste à déterminer l’épaisseur au centre du verre permettant de répondre aux différentes contraintes d’épaisseur. Cette partie du calcul est beaucoup plus compliquées car les deux surfaces du verre sont complexes et elles sont souvent inclinées l’une par rapport à l’autre.

Les deux calculs (optiques et géométriques) sont étroitement liés, en effet, les courbures arrières dépendent de l’épaisseur du verre et l’épaisseur du verre dépend aussi des courbures arrières, en particulier pour les verres convexes qui sont plus minces au bord qu’au centre. Pour résoudre ce problème, on utilise une méthode itérative. Le principe consiste à partir d’une épaisseur au centre approximative de calculer les courbures concaves puis de vérifier l’épaisseur au bord obtenue. Si l’épaisseur au bord est différente de celle recherchée, on modifie l’épaisseur au centre de l’erreur et on réitère le processus jusqu’à obtenir l’épaisseur au bord désirée. Comme une variation de l’épaisseur au centre modifie peu les courbures concaves, le système converge assez vite et 3 à 5 itérations permettent d’atteindre une précision inférieure au 1/100ème de millimètre. Voici une description de ce processus :

a) Modélisation de la surface frontale :

Les surfaces des verres progressifs sont souvent définies par une liste de dénivellations (appelées flèches) par rapport au PRP. Le calcul doit être capable d’interpoler une flèche en n’importe quel point de la surface.

b) Calcul de l’inclinaison des surfaces :

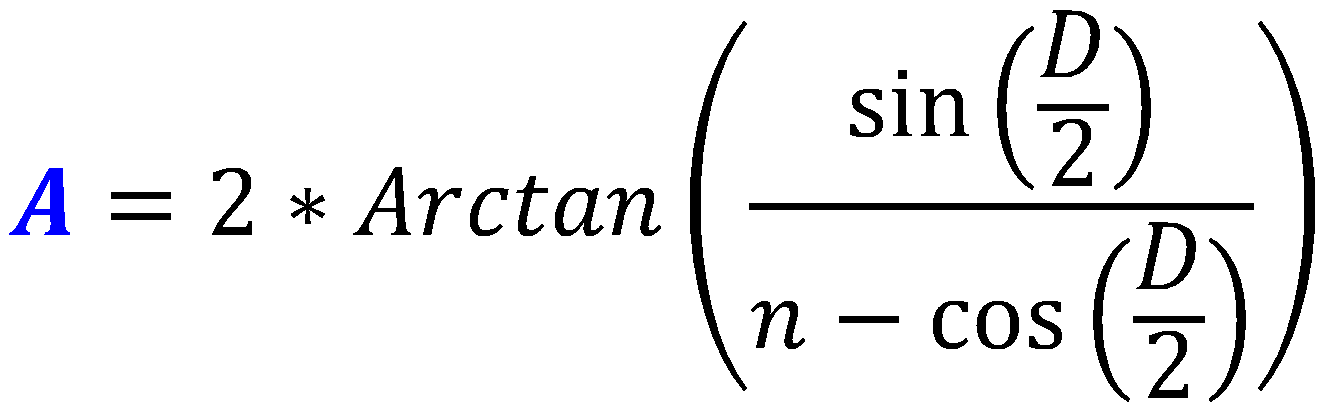

Il faut d’abord calculer le prisme à réaliser au PRP puis incliner une des surfaces en conséquence. On calcul d’abord la déviation prismatique D à partir du prisme P à réaliser par :

puis l’angle A d’inclinaison des surfaces au PRP par :

c) Calcul de l’épaisseur au centre approximative :

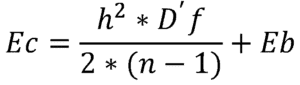

Dans le cas de verres concaves, on part de la contrainte d’épaisseur minimale au centre, mais pour un verre convexe, on ne connait que l’épaisseur au bord le plus mince. La formule de Rayleigh donne une épaisseur au centre approximative Ec avec une assez bonne précision dans le cas d’unifocaux. Cette formule est :

où h est le demi-diamètre du verre, Eb l’épaisseur au bord le plus mince recherché (h et Eb doivent être exprimés en mètre), n est l’indice de réfraction du verre et D’f est la puissance puissance frontale arrière (puissance prescrite en dioptries) dans le méridien le plus convergent (Sphère + Cylindre en cylindre plus). Noter qu’on obtient Ec en mètre.

d) Calcul des courbures arrières :

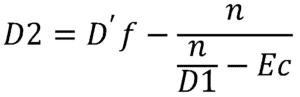

C’est à partir des simples formules de conjugaison que l’on obtient la courbure arrière D2 dans l’un des deux méridiens de puissance par :

où D’f est la puissance frontale arrière prescrite dans le méridien étudié (en dioptries). n est l’indice de réfraction du verre, D1 est la puissance de la base du verre (en dioptries) et Ec l’épaisseur au centre du verre (en mètre).

e) Calcul de l’épaisseur au bord le plus mince :

Comme on ne peut déterminer par avance où se trouve l’épaisseur au bord le plus mince, il faut parcourir tout le contour du verre (ou du calibre) pour rechercher la position du bord le plus mince. C’est pour cette raison qu’il est plus simple d’utiliser un repère en coordonnées polaires (ou plus précisément un repère cylindrique).

On obtient l’épaisseur au bord Eb par :

Eb = F2 + Ec – F1

où F1 est la flèche de la surface frontal (obtenue grâce à la modélisation de la face frontale), F2 est la flèche de la surface arrière et Ec l’épaisseur au centre.

f) Correction de l’épaisseur au centre pour les verres convexes :

Dans le cas des verres convexes, comme la formule de Rayleigh ne donne qu’une épaisseur au centre approximative, l’épaisseur Eb calculée ne correspond pas exactement à celle qu’on voulait obtenir. L’idée consiste à rajouter au centre l’erreur obtenue au bord.

Ec = Ec(précédente) + Eb(demandée) – Eb(calculée)

Mais si on change l’épaisseur au centre, cela change la courbure arrière du verre, il faut donc recalculer la courbe arrière (en revenant à partir du point d) puis recalculer l’épaisseur au bord et réitérer ce processus de calcul jusqu’à ce que l’erreur Eb(demandée) – Eb(calculée) soit inférieure à la précision recherchée.

6.Calcul des données d’usinage :

Il y a de nombreuses données d’usinage à calculer, voici les principales :

Choix de l’outil de surfaçage :

Quelques détails de calcul sont indiqués dans la page « Outil ». Cependant, choisir l’outil disponible qui donnera la plus faible erreur de puissance n’est pas aisé car il faut choisir un outil dont les deux méridiens de puissance garantiront aux mieux les puissances prescrites, en respectant les normes ISO, sachant qu’un laboratoire ne possède pas toutes les courbures possibles et imaginables. La sélection de l’outil doit aussi répondre à une gestion de process, certains outils étant réservés pour usiner certaines matières ; il est en effet courant d’avoir un parc d’outil dédié à une ou plusieurs matières. Ces règles de choix de l’outil sont dans la base de données de calcul.

Sélection de la bague de glantage et calcul de la pente prismatique :

Certains de détail du calcul de la bague sont indiqués dans la page « Bague de glantage ». La bague de glantage doit avoir un diamètre le plus grand possible pour que le verre soit le mieux soutenu pendant l’usinage, cependant pour ne pas risquer d’usiner le métal de glantage lors du détourage, la bague doit être plus petite que le diamètre de détourage.

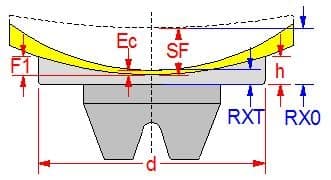

Calcul de la cote d’ébauche (cote RXT) :

La cote RXT sert à l’ébaucheuse pour obtenir la bonne épaisseur au centre (Ec) du verre fini. Son calcul est assez simple car il s’agit de la somme de quelques cotes :

RXT = h – F1 + Ec

avec :

h : Hauteur de la bague de glantage (souvent 7mm)

F1 : Flèche de la surface frontale mesurée au bord de la bague de glantage

Ec : Epaisseur à obtenir au centre du verre fini.

d : Diamètre de la bague de glantage. Elle permet de calculer la flèche F1.

Il faut aussi calculer la cote RX0 qui permet à l’ébaucheuse de savoir à quelle hauteur elle doit commencer l’ébauchage et lui permet de calculer ses hauteurs de passe. Cette cote dépend de l’épaisseur au centre du semi-fini (SF).

RX0 = h – F1 + SF

Calcul du détourage ébauche :

Dans la plupart des cas, on livre à l’opticien un verre pré-détouré rond au diamètre commandé par le client. Pour les verres précalibrés par contre, on livre un verre pré-détoure au plus près du calibre avec 2 ou 3 mm de marge et c’est à l’opticien de réaliser le détourage à la forme finale de la monture. Le but est d’éviter d’avoir des bords trop tranchants. Il est courant de réaliser un pré-détourage ovale mais d’autres formes plus complexes sont parfois utilisées. Le pré-détourage est normalement centré au point de glantage (G).

Données de gravage :

Les lasers de gravage ont souvent besoin de connaître à quelle hauteur se trouve la surface du verre à l’endroit des gravures, pour pouvoir focaliser correctement le faisceau laser sur la surface.

Je vous remercie énormément de nous avoir donner plus de précisions…