Définition :

Ensemble des opérations consistant à tailler et mettre les verres dans la monture. Cette opération est généralement réalisée par l’opticien, mais la plupart des ateliers de surfaçage proposent ce service.

Une fois les verres fabriqués par le laboratoire de surfaçage, le montage consiste à les tailler à la forme de la monture puis à les insérer dans la monture, en tenant compte les paramètres de centrage. En règle générale, ces opérations sont réalisées par l’opticien dans son atelier mais certains surfaceurs proposent ce service. On peut aussi trouver des ateliers de montage indépendants.

Opérations de montage :

Scannage (ou palpage) de la monture (Frame scanning) :

Cette opération a pour but de récupérer le contour des cercles de la monture pour pouvoir tailler le verre avec la même forme. L’appareil de scannage vient soit palper l’intérieur du drageoir pour les montures cerclées, soit palper l’extérieur du calibre (ou du verre de présentation) livré avec la monture. Le palpage se fait souvent en 3 dimensions de manière à récupérer autour de 500 à 1024 rayons du contour et la dénivellation liée à la cambrure de la monture. Le palpeur est soit un appareil séparé relié à un PC desservant plusieurs meuleuses, soit intégré au centreur, soit intégré dans la meuleuse.

Dans le cas de montures cerclées métal, il est fortement conseillé de scanner les deux cotés car les deux cercles ont souvent des cotes légèrement différentes et pour ce type de monture, il faut une plus grande précision de taillage pour éviter de pré-contraindre le verre lorsque l’on referme le tenon.

La calibration du palpeur est un élément essentiel pour obtenir des cotes précises. Il est indispensable de recalibrer l’appareil si le doigt de palpage a accroché dans un tenon mal serré ou dans le crantage d’un verre de présentation.

Pointage :

Il s’agit de repérer les points de centrage sur les verres. Les verres progressifs, possèdent un marquage mais dans le cas de verres unifocaux et bifocaux, il faut pointer le centre optique (ou plus précisément, le PRP) avec un frontofocomètre.

Centrage et glantage (Blocking) :

Le but est de coller sur le verre un glant en plastique (parfois appelé ventouse), à l’aide d’un autocollant double-face (pad). Ce glant permettra de maintenir le verre pendant l’opération de taillage.

L’appareil de centrage affiche sur un écran le contour de la monture, avec l’axe et le point de centrage. On place le verre sur l’écran en faisant coïncider les points de centrages du verre sur l’écran.

On prépare ensuite un glant avec son collant double-face. Dans le cas de verres traités hydrophobes à haut pouvoir glissant, on ajoute sur chaque face du verre, un autocollant (communément appelé sticker) spécialement adapté à ce type de traitement dont le but est de limiter le risque que le glant ne glisse sur le verre pendant le taillage. D’autres fabricants de verres déposent sur chaque face du verre une résine soluble qui réduit temporairement l’effet glissant du traitement (le temps du taillage) ce qui évite l’emploi du sticker.

On vient ensuite appliquer le glant sur le verre avec le centreur.

Centreur

Le mécanisme permet d’amener le glant sur le verre. On glante généralement au centre boxing du calibre. Il existe des centreurs très simples, entièrement manuels ou d’autres tout automatisés.

A : Scanner de monture ou de calibre. Dans certains cas, les centreurs intègrent ou sont intégrés dans d’autres appareils. Le centreur présenté ici intègre un scanner de monture. Dans d’autres cas, le scanner et le centreur sont directement intégrés à la meuleuse qui taille les verres.

B : Support pour positionner le verre à centrer.

C : Bras sur lequel on place le glant et qui s’abaisse pour appliquer le glant sur le verre.

D : Écran de contrôle où s’affiche à la fois le contour de la monture et le verre à glanter grâce à un jeu de miroirs.

Taillage, débordage (Edging, Gringing) :

L’opération est réalisée sur une meuleuse (Edger). Dans la majorité des cas, le taillage est obtenu par meulage avec des meules diamantées avec de différentes tailles de grains en fonction de la matière. Une meule à garins très fins permet la finition. Pour les verres organiques ou polycarbonate, certains ateliers de montage industriels utilisent des outils de coupe.

Une fois le débordage effectué, dans le cas de monture à fil nylon, une petite meule plate vient réaliser un rainurage (groove).

Au final, le bord du verre taillé a une apparence dépolie ce qui n’est pas toujours très esthétique. Certaines machines sont équipées de disques en feutre que l’on enduit d’une pâte spéciale permettant de polir la tranche des verres si on le souhaite. Un véritable aspect brillant n’est souvent obtenu que par un polissage manuel de la tranche, sur un touret équipé de feutres à polir.

Dans le cas de montage cerclé, le verre doit être taillé avec précision pour qu’une fois monté il ne subisse pas de contraintes ou ne bouge pas s’il est trop petit. Avant d’enlever le glant, on peut vérifie généralement si le verre est taillé à la bonne cotes en l’essayant sur la monture. Si le verre est trop grand, on peut le remettre sur la meuleuse et relancer un cycle de retouche. Si le verre est trop petit, il est d’usage de mettre dans le drageoir un fil plastique (ou du silicone) qui vient compenser la cote. Comme ce n’est pas très esthétique on évite que le verre ne soit trop petit pour ne pas avoir à compenser de trop. Une autre astuce couramment utilisée lorsque le verre est un peu trop petit, consiste à cambrer légèrement la monture ce qui la resserre sur le verre.

Même si les machines sont de plus en plus précises, on n’obtient pas à tous les coups la cote parfaite, il faut donc bien connaître sa machine pour ne pas avoir à faire une retouche à chaque verre. Selon le type de verre et le type de monture, un bon monteur sait quelle correction apporter à sa cote de taillage.

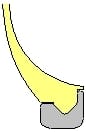

Une des difficultés du taillage est de savoir à quel endroit il faut mettre le biseau, en fonction de l’épaisseur du verre et du type de monture. Le but est bien sûr de masquer au mieux l’épaisseur du verre. Il faut donc éviter que le verre ne ressorte trop de la monture et en particulier pas par la face frontale si possible. Les meuleuses proposent donc différentes positions de biseau dont voici les principales :

– Sur des verres minces au bord on peut utiliser le biseau 1/2-1/2 (au milieu de l’épaisseur du verre).

– Sur des verres pas trop épais, on utilise souvent le biseau 1/3-2/3 (biseau à 1/3 de l’épaisseur à partir de la face frontale).

– Sur des verres pour forts myopes qui on une face frontale très plate et sont très épais au bord, le biseau face avant est

souvent utilisé. On peut cependant être amené à reculer le biseau pour permettre le montage ou une fermeture des

branches si le verre est très épais au bord.

Il faut aussi prendre en compte la base du verre et la base de la monture. Pour cela, les machines proposent souvent un biseau expert. Pour cela, la machine vient d’abord palper les deux faces au bord du verre pour positionner au mieux le biseau par rapport à l’épaisseur du verre, sa base et la base monture.

Le choix de la position du biseau nécessite la prise en compte de nombreux facteurs.

Contre-biseau (Savety bevel) :

Après le débordage, les arrêtes sur les deux faces au bord du verres sont tranchantes et risquent de blesser le porteur. Il est nécessaire de faire un contr-biseau pour en casser le tranchant. Cette opération peut être réalisée par les machines de meulage mais beaucoup d’opticiens préfèrent encore le réaliser sur une petite meuleuse à main.

Perçage (Drilling) :

On ne perce essenciellement que les verres organiques ou polycarbonates. L’opticien utilise de petites perceuses équipées de forets ou d’alésoirs. Le perçage est alors réalisé manuellement ce qui nécessite de bonnes compétences et une certaine expérience. Une des difficulté est d’obtenir une parfaite symétrie entre les verres droit et gauche. Les ateliers de montage industriels utilisent des machines automatiques sophistiquées, pilotées par ordinateur.

Montage (Fitting) :

-

Sur des montures cerclées métal on ouvre le cercle en dévissant entièrement les vis situées dans les tenon, on insère le verre puis on remet les vis des tenons. Pour un bon montage, les deux parties du tenon doivent se toucher et le verre ne doit pas bouger ou tourner dans la monture.

-

Sur des montures plastiques, on peut soit clipser le verre à froid, soit chauffer la monture avec une chaufferette, pour la ramollir légèrement avant de clipser le verre. Noter que toutes les montures plastique ne supportent pas d’être chauffées. On insère le verre légèrement en force, par la face interne de la monture pour éviter de rayer le devant de la monture.

-

Sur montures à fil nylon, on utilise une languette plastique fine que l’on passe dans le fil pour le tendre autour de la rainure du verre.

-

Sur monture percée, on monte les branches et le nez avec des vis. Pour éviter le contact entre la vis et le verre, on utilise souvent une petite cheminée en plastique que l’on insère dans chaque trou avant la vis. La principale difficulté est bien entendu de positionner correctement les verres au moment du serrage des vis.

Pour éviter que les vis ne se desserrent à l’utilisation, il est d’usage de mettre un point de résine (frein à vis) sur chaque vis ou tout simplement du vernis à ongle sur les montages percés, en particulier sur les verres polycarbonates pour éviter les problèmes d’étoilage au bord des trous.

Contrôle (Control) :

L’inversion verre droit – verre gauche, le contraxe sont parmi les erreurs les plus courantes. Le contrôle doit donc permettre de vérifier tous les paramètres du verre et du montage. Les écarts et hauteurs montage sont vérifiés au réglet ainsi que l’orientation des verres. Il est parfois nécessaire de redresser les verres s’ils on légèrement tournés dans la monture.

Une nouvelle norme ISO « Verres ophtalmiques montés » est en cours de validation. Elle détermine les tolérances à appliquer sur les verres montés.

Rhabillage (Frame alignment) :

Une fois le montage terminé, la monture est souvent légèrement déformée. Cette opération doit permettre de remettre la monture dans un état standard. Les branches doivent être écartées d’un angle de 5° à 10° et dans un même plan horizontal. La difficulté est de ne pas abîmer la monture. Lors de la manipulation de montures métal, il faut éviter de forcer sur les soudures qui peuvent lâcher sous la contrainte, on a aussi le risque d’écailler le revêtement de la monture. Le rhabillage de montures percé est assez difficile car ce sont des montages fragiles et on risque de casser le verre au niveau des trous (en particulier sur des verres en CR39). Il faut donc les manipuler avec délicatesse et éviter de forcer sur les points de perçage.

Montage sur monture enveloppantes : (wrapped frames)

Il s’agit souvent de montures conçues pour le montage de verres solaires sans correction (verres PLAN). Le montage de verres correcteurs dans ce type de montures très cintrées impose plusieurs contraintes sur le verre.

-

La base du verre (cambrure du verre) doit être assez proche de la base monture (cambrure de la monture) pour que le verre soit montable dans cette monture. Il faut donc utiliser une base spéciale autour de 8.00 à 9.00 dioptries ce qui peut être compliqué à réaliser pour des verres concaves (verres pour myopes) qui ont généralement une base plutôt plate (de 0.50 à 4.00 dioptries).

-

Ces montures nécessitent des verres de très grand diamètres (parfois plus de 90mm) ce qui est assez rare en verre correcteur. Il faut donc se tourner vers des verres décentrés.

-

Du fait du grand diamètre, on a tendance à obtenir des verres très épais, ce qui limite la gamme de puissance réalisable.

-

Il faut prendre garde car certaines de ces montures ont une butée sur la face interne du drageoir, ce qui oblige à réaliser un biseau de forme complexe et nécessite des machines de taillage très particulières (machines 5 axes) dont seuls des laboratoires spécialisés sont équipés.

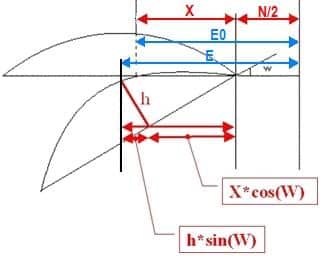

- Dans ce type de monture, le verre se retrouve souvent fortement incliné par rapport à l’axe du regard (voir Angle de cintre) ce qui génère un astigmatisme des faisceaux obliques et un prisme latéral. Il est donc recommandé d’utiliser des verres dont la géométrie est spécialement adaptée aux montures de ce type.

- Enfin, du fait de la forte inclinaison horizontale du verre, Il est courant d’avoir des difficultés à obtenir les bons écarts au montage. Il faut souvent corriger les écarts d’ 1 à 2 mm.

Ce problème vient du fait que l’on glante le verre à plat sur l’appareil mais une fois monté dans la monture, le verre se retrouve très incliné, ce qui déplace le point de montage initial (voir dessin ci-contre).

Soit :

A : Largeur du calibre

W : L’angle de cintre (Wrap angle)

E : Demi-écart montage souhaité

N : Largeur du Nez de la monture

B : Base du verre en dioptriesOn peut calculer le demi-écart montage E0 à mettre au glantage pour obtenir le demi-écart E du client.

D = E – N/2

R = (Indice – 1) / BEnfin, on obtient E0 = x + N/2

Télédébordage : (Remote edging)

Le télédébordage consiste à faire tailler le verre par le laboratoire de surfaçage. L’opticien scanne la monture dans son atelier et transmet au surfaceur les données de détourage et le contour de la monture en même temps que les données du verre. Il reçoit alors du laboratoire un verre déjà taillé prêt à être clipser directement dans la monture.

Conclusion :

Le montage est un vrai métier qui fait l’objet de diplômes spécifiques (en dehors du BTS OL) comme le CAP et le BEP monteur vendeur en optique lunetterie. Il s’appuie sur des compétences acquises par l’expérience et nécessite une certaine habileté manuelle. Il existe de nombreux types de montures différents pouvant nécessiter chacun une technique particulière.

Bonjour

J’aimerai utiliser votre formule pour recalculer les ecarts pupillaires sur une monture galbée.

Dans vos explications il manque uen formule pour trouver « x »

dans l’attente de votre retour

bien cordialement

Bonjour Camille, pour trouver la valeur de l’écart de montage à appliquer grâce à la calculette de la rubrique « correction de l’écart de montage sur monture cintrée » disponible dans le chapitre conversion du Dicoptic. Je vous invite donc à la consulter ici : https://dicoptic.fr/conversions/

Cordialement