Définition :

L’opération de glantage, permettant de réaliser un support mécanique pour positionner et tenir les verres sur les machines d’usinage et de taillage. Les verres sont glantés deux fois, une fois pour les surfacer et une autre fois pour les tailler à la forme de la monture.

Glantage pour surfacer les verres

L’opération consiste à réaliser un support mécanique permettant de positionner et maintenir le verre sur les machines d’usinage. L’appareil qui réalise cette opération permet de positionner le verre dans l’espace, en décentrement, en orientation et en inclinaison α. L’encoche E de la molette en aluminium M définit l’orientation de l’axe du cylindre du verre sur les machines. Entre la molette et le verre, on coule un alliage métallique A, qui fond à basse température (généralement autour de 50°C). Le maintien sur les machines est obtenu par pincement de la molette M dans un mandrin. La surface d’appui R du métal sert de surface de référence pour obtenir l’épaisseur au centre du verre.

Le glantage conditionne le résultat du verre pour les paramètres (épaisseur, axe du cylindre, décentrement, valeur et position du prisme). La surface S en pointillé, représente la surface obtenue après usinage.

Molettes

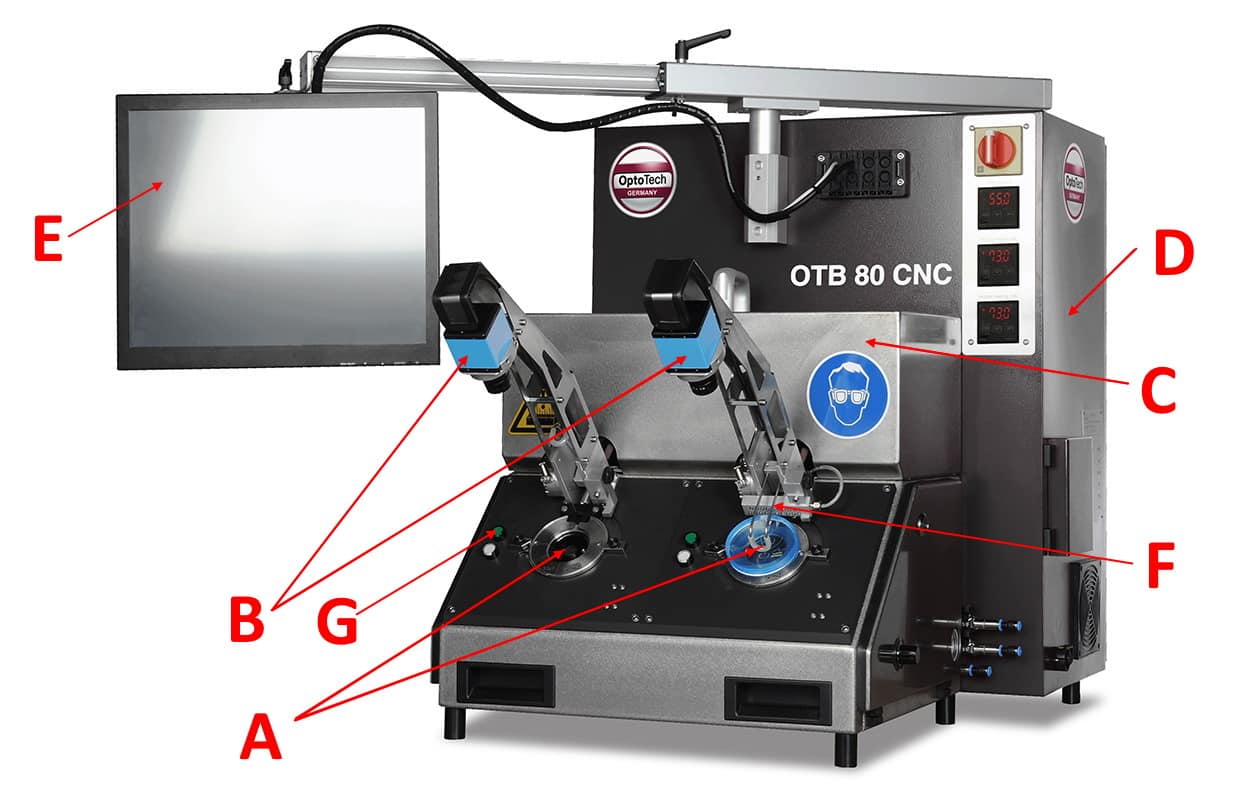

Photo d’un glanteur OptoTech

Le bloqueur possède généralement deux station de blocage permettant ainsi de glanter le verre gauche pendant que le verre droit refroidit.

A : Bagues sur lesquelles on pose le semi-fini à glanter.

B : Caméras permettant de centrer le verre.

C : Cuve contenant le métal qui sert à réaliser le support d’usinage. Ce métal fond entre à 50°C environ

D : Armoire électrique et électronique.

E : Écran permettant de visualiser l’image des deux caméras pour centrer le verre.

F : Vérin de maintient du verre.

G : Boutons de commande pour le vérin et la coulée du métal.

Toute la platine sur laquelle on place les verres, est refroidie par un circuit d’eau froide pour que le métal durcisse plus rapidement et réduire ainsi le temps d’attente.

Principe d’utilisation de l’appareil

- Placer une molette dans la station que l’on veut utiliser.

- Lire le code barre de la fiche de fabrication pour que l’appareil se règle suivant les paramètres du verre.

- Poser le verre sur la station (A) correspondant au coté de verre.

- A l’aide de l’écran de contrôle (E), centrer et orienter le verre suivant la position indiquée par l’appareil. L’appareil vérifie par analyse de l’image la position et affiche une un rond vert pour indiquer que la position est correcte.

- Baisser le vérin de maintien (H) sur le verre à l’aide d’une pédale.

- Faire couler le métal avec l’un des boutons de commande (I) jusqu’à remplir la cavité située entre la molette et le verre.

- Laisser le métal refroidir. Le temps d’attente est minuté et le vérin se soulève automatiquement lorsque le métal est assez solidifié.

- Éjecter le verre glanté avec l’autre bouton de commande (I).

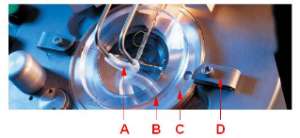

Détail d’une station de glantage

A : Vérin de maintient du semi-fini.

B : Semi-fini à glanter.

C : Bagues de glantage sur lesquelles on pose le semi-fini à glanter.

D : Bride pour maintenir la bague de glantage. Il existe des bagues de différents diamètres et épaisseur selon la grandeur du verre à réaliser. La bride permet d’enlever et changer la bague rapidement.

C’est une des opérations les plus importantes du processus d’usinage car le positionnement du verre est la plupart du temps réalisé manuellement (même s’il existe quelques machines entièrement automatiques).

Le positionnement horizontal (X) et vertical (Y) du verre influe directement sur le décentrement. Toute imprécision peut générer les défauts suivants :

le verre risque de ne pas avoir un diamètre assez grand pour être monté dans la monture

l’épaisseur au bord ne sera pas conforme à celle demandée par le client.

on peut générer un effet prismatique parasite qui déplace l’image dans le champ de vision du porteur perturbant ainsi sa vision binoculaire.

L’orientation (A) du verre influe directement sur la position de l’axe du cylindre et de la zone de vision de près sur les progressifs. Une mauvaise orientation du verre peut générer :

Une mauvaise position du couloir de progression du verre (si progressif) empêchant le porteur de trouver la zone de vision de près.

Une mauvaise orientation de l’axe du cylindre et dans ce cas le porteur ne sera pas correctement corrigé de son astigmatisme.

L’inclinaison du verre doit être très précise car elle conditionne l’effet prismatique et la position du centre optique du verre. Une erreur d’inclinaison de 0.3° génère un effet prismatique d’environ 0.25 cm/m.

En règle générale, on glante le verre au centre géométrique du semi-fini. Dans le cas des verres progressifs ou des multifocaux décentrés, on déplace le centre optique en ajoutant au glantage, un effet prismatique appliqué au centre géométrique (voir prisme et décentrement).

Certains petits ateliers de surfaçage glantent tous les verres au PRP (Point de Référence du Prisme) ce qui simplifie l’opération de glantage. Cette technique pose différents problèmes au surfaçage, le verre étant alors décentré par rapport à la molette, il devient parfois difficile de polir correctement le bord temporal du verre de plus la réduction du diamètre à l’ébauchage est compliquée car il faut détourer décentré.

Glantage pour tailler les verres

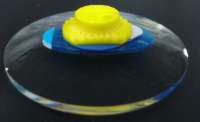

On colle sur le verre, avec un autocollant double-face, un glant qui sert à maintenir le verre sur la meuleuse.

Dans le cas de verres traités hydrophobes à haut pouvoir glissant, on ajoute sur chaque face du verre, un autocollant (communément appelé sticker) spécialement adapté à ce type de traitement dont le but est de limiter le risque que le glant ne glisse sur le verre pendant le taillage. D’autres fabricants de verres déposent sur chaque face du verre une résine soluble qui réduit temporairement l’effet glissant du traitement (le temps du taillage) ce qui évite l’emploi du sticker.

Centreur

L’appareil sert à glanter les verres. Généralement la forme du verre taillé s’affiche sur un écran avec la position du point de montage. On positionne le verre suivant le point de centrage et le mécanisme permet d’amener le glant sur le verre.

Le glant est généralement placé au centre boxing du calibre.

Il existe des centreurs très simples, entièrement manuels ou tout automatisés.

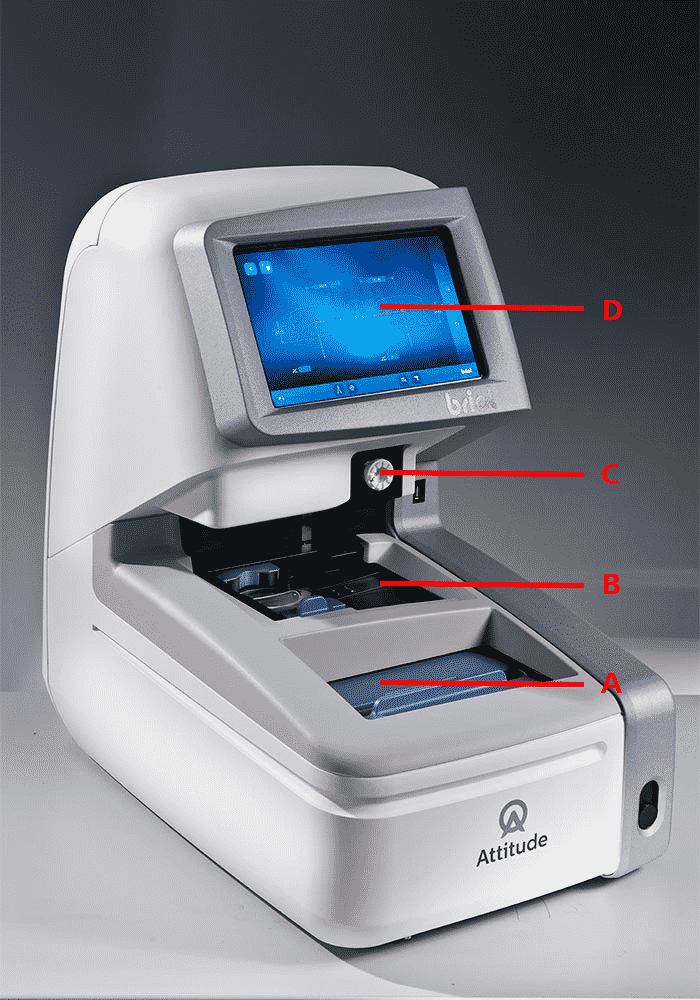

A : Scanner de monture ou de calibre. Dans certains cas, les centreurs intègrent ou sont intégrés dans d’autres appareils. Le centreur présenté ici intègre un scanner de monture. Dans d’autres cas, le scanner et le centreur sont directement intégrés à la meuleuse qui taille les verres.

B : Support pour positionner le verre à centrer.

C : Bras sur lequel on place le glant.

D : Écran de contrôle.

Photo d’un centreur BRIOT

Monsieur,

Votre site est une mine fabuleuse d’informations pour le béotien que je suis dans votre domaine. J’y ai découvert l’opération de glantage et l’utilisation d’alliage fondant vers 50°. Cela m’a ramené à un problème que j’ai rencontré il y a déjà longtemps, où il s’agissait de mettre en œuvre un tel matériau. Pourriez-vous me fournir des précision sur ces alliages (composition, forme marchande, conditions d’utilisation, fournisseurs, etc …) qui semblent communs dans votre métier.

Je vous remercie d’avance pour votre aide. Veuillez agréer mes sincères salutations.

Michel Querry

Enseignant-chercheur en mécanique, retraité.

06 23 45 00 47

Bonjour Michel, Merci pour ce retour très positif ! L’alliage utilisé est un alliage constitué de bismuth, plomb, étain, cadmium et indium. Selon la composition de cet alloy, sa densité va être différente et surtout sa température de fusion. Cela va permettre de faire le blocage du verre. On va venir chauffer cet alliage à une température au-dessus de sa température de fusion. En refroidissant, il va se solidifier et faire le contact avec le verre et la molette. Sur internet vous pourrez trouver différentes formulations et fournisseurs. Sur ce lien par exemple, vous pourrez obtenir des informations plus précises ici