Définition :

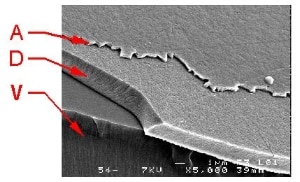

Photo fournie par Carl ZEISS Vision

Cette image montre les couches d’un traitement vues en coupe au microscope. On remarque que la couche du traitement durci D est nettement plus épaisse que celle de l’antireflet A.

V : Verre support

D : Couche du traitement durci

A : Couches de l’antireflets

Les résines :

Il existe de nombreuses résines différentes, certaines peuvent être teintées par trempage dans un bain de colorant comme pour teinter les verres (résines teintables) et sont utiles lorsque le verre n’est pas teintable. Elles auront généralement une résistance légèrement moindre à la rayure et ne permettent pas toujours des teintes très foncées. Les résines non teintables sont souvent très résistantes à la rayure.

L’indice de la résine doit être adaptée à l’indice du verre support pour éviter l’apparition d’anneaux de newton ; anneaux dus à des interférences générées par la différence d’indice entre la couche de résine et le verre. Pour durcir des verres forts indices (1.600 ou 1.665) on utilise généralement une résine d’indice autour de 1.6.

Deux techniques permettent de réaliser ce traitement :

Le Dip-coating :

Cette technique, consiste à tremper les verres organiques dans un bain de résine puis à durcir (polymériser) cette résine dans un four (ou aux UV). Elle a l’avantage de traiter les deux faces en même temps et permet de traiter de nombreux verres en même temps, on l’utilise pour la production de masse.

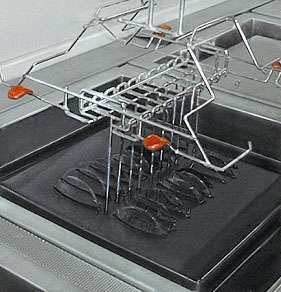

Photo récupérée sur le site FISA

Le process se déroule en 6 phases :

- Préparation : Les verres sont placés dans des « pinces » souples qui maintiennent le verre par le bord. On place ensuite plusieurs pinces sur un « panier ». Un panier peut contenir une vingtaine de verres (selon les dimensions des cuves de la machine) qui seront traités en même temps.

- Lavage : Les paniers de verres sont trempés dans une série de cuves ultrasoniques contenant divers détergents puis de l’eau déminéralisée pour le rinçage. Il s’agit en fait plus de préparer les surfaces à recevoir le traitement qu’un réel lavage (les verres étant déjà propre à l’entrée).

- Trempage dans le bain de résine : Les verres sont ensuite trempés dans la résine puis relevés très lentement de manière à déposer le film de résine de façon uniforme. Le relevage doit être très régulier pour éviter de générer des « vagues » de résine sur les verres.

- Pré-cuisson : Les panier passent dans une chambre de pré-cuisson qui a pour but de solidifier suffisamment la couche de résine pour pouvoir manipuler les verres pour les contrôler avant la cuisson finale.

- Contrôle : Les paniers sont sortis de la machine et on enlève les verres des pinces (on « démonte » les pinces). On contrôle chaque verre à l’unité. Si le verre est bon (absence de point de résine, de vague,…) on le place sur un plateau pour la cuisson finale. Si le traitement présente un défaut, on remet le verre sur des pinces pour enlever le traitement (« decoating ») et le refaire. Le taux de verres bons du premier coup (first pass yield) se situe entre 70% et 98%, les verres forts indice étant les plus difficiles à traiter, ils ont généralement un taux plus faible que les verres en CR39.

- Cuisson finale : Les verres sont placés à plat sur des plateaux métalliques (sur la face concave) et on insère les plateaux dans un four. La cuisson dure environ 3h00 à 4h00 à une température de 105°C à 120°C selon la matière du verre et le type de résine déposée.

Ces machines sont assez volumineuses et peuvent faire 10 mètres de longueur. Elles permettent souvent de mettre plusieurs résines différentes.

Le Spin-coating :

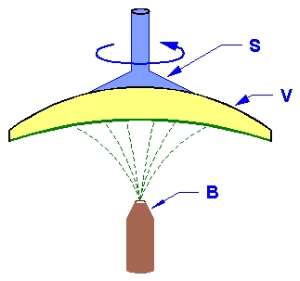

Cette technique est utilisée lorsque l’on ne veut traiter qu’une seule face du verre (lorsque l’une des faces est déjà durcie par exemple). Le principe consiste à faire tourner rapidement le verre sur lui-même et déposer une goutte de résine sur la surface. La goutte de résine s’étale alors de façon uniforme sur la surface, grâce à la force centrifuge. On polymérise ensuite la résine en quelques secondes sous une lampe UV. La technique est très rapide mais ne permet de traiter qu’un verre à la fois. Elle est souvent utilisée dans les laboratoires de surfaçage pour durcir les verres polycarbonates car ils sont toujours durci face avant. Les machines sont plus compactes qu’en diping

Le verre à traiter V est maintenu par une ventouse S et mis en rotation (spin).

La buse B envoie un jet de résine sur la face à traiter (généralement la face concave).

Mesure de l’épaisseur de la couche :

Pour que la couche ait une bonne résistance à la rayure et éviter les risques de délamination dans le temps, la couche de résine doit avoir une épaisseur précise (qui dépend du type de résine) avec une précision autour de +/- 0.2 microns.

Pour mesurer l’épaisseur de la couche, on fait une mesure de réflexion au spectromètre, sur toutes les longueurs d’ondes. Si le verre nu a un pourcentage de réflexion assez constant qui dépends de son indice de réfraction (4% pour du CR39 par exemple), la même mesure faite sur un verre durci présente des variations de la réflexion suivant la longueur d’onde (voir graphique ci-dessous). Ces fluctuations sont dues à de légères interférences dans l’épaisseur de la couche de résine.

L’épaisseur E de la couche est calculée à partie des longueurs d’ondes L1 et L2 de deux points hauts (ou bas) consécutifs et de l’indice de la résine nr.

L1 * L2

E = ——————————

2000 * nr * (L2 – L1)

Dans l’exemple de la courbe si on prend les longueurs d’ondes des deux points hauts L1 = 570.11 et L2 = 649.58, pour une résine d’indice nr = 1.499 on obtient une épaisseur de couche E = 1.554 microns.

Pour plus de précision, on fait une moyenne avec plusieurs points hauts consécutifs.

Quels conseils d’entretien pour ces verres traités?

Merci

Bonjour Emile, Les verres traités sont sensibles à la chaleur et aux écarts brutaux de température. Il est donc conseillé d’humidifier les verres à température ambiante, à l’aide d’un spray adapté ou un savon liquide, et d’essuyer avec un linge propre ou microfibre adaptée en évitant l’usage d’essuis tout ou de kleenex. cordialement